Hoe werkt spuitgieten?

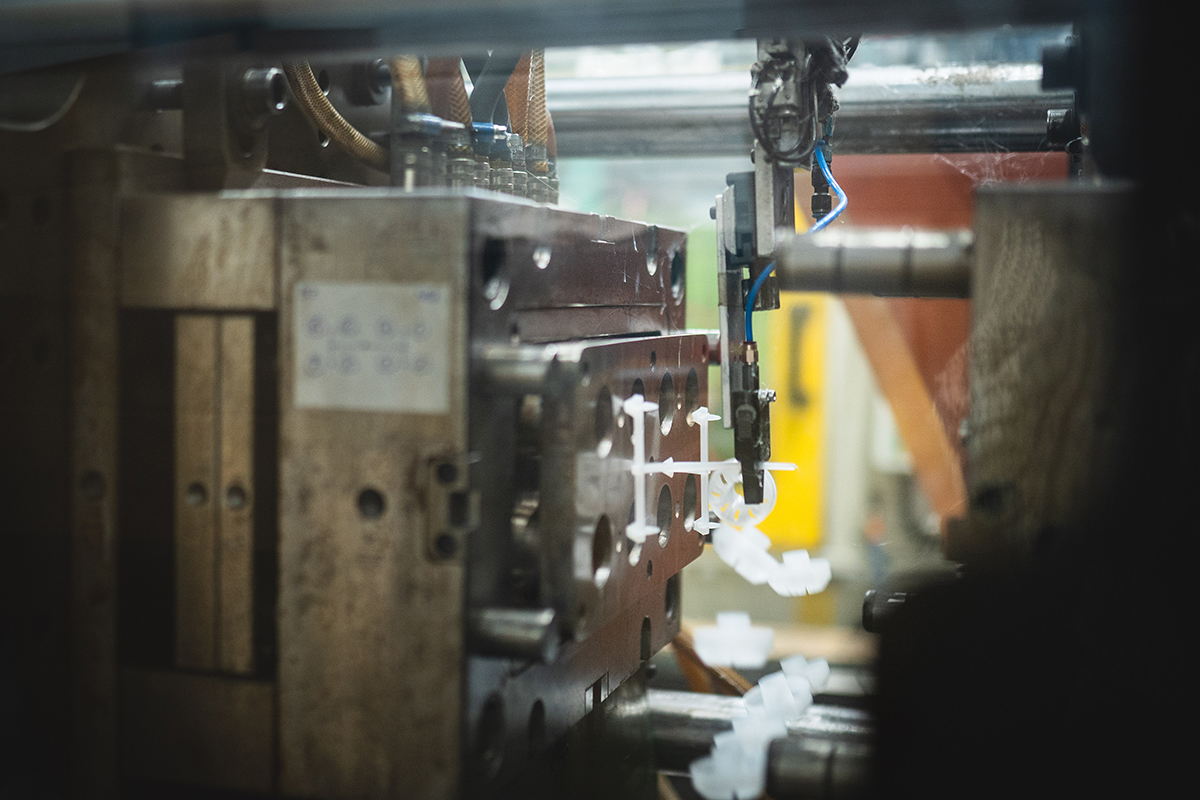

Spuitgieten gebeurt machinaal, waardoor in een kort tijdsbestek hoge volumes kunnen worden gedraaid. Thermoplasten worden met een hoge temperatuur gesmolten totdat er een gloeiend hete massa aan vloeibare kunststof ontstaat. Deze wordt vervolgens onder een hoge druk in een spuitgietmatrijs geïnjecteerd. Iedere matrijs is anders en volledig ontworpen voor betreffend product(onderdeel). In tegenstelling tot de gloeiend hete kunststof is de spuitgietmatrijs juist erg koud. Hierdoor koelt de kunststof snel af en wordt het verhard naar de vorm van de matrijs.

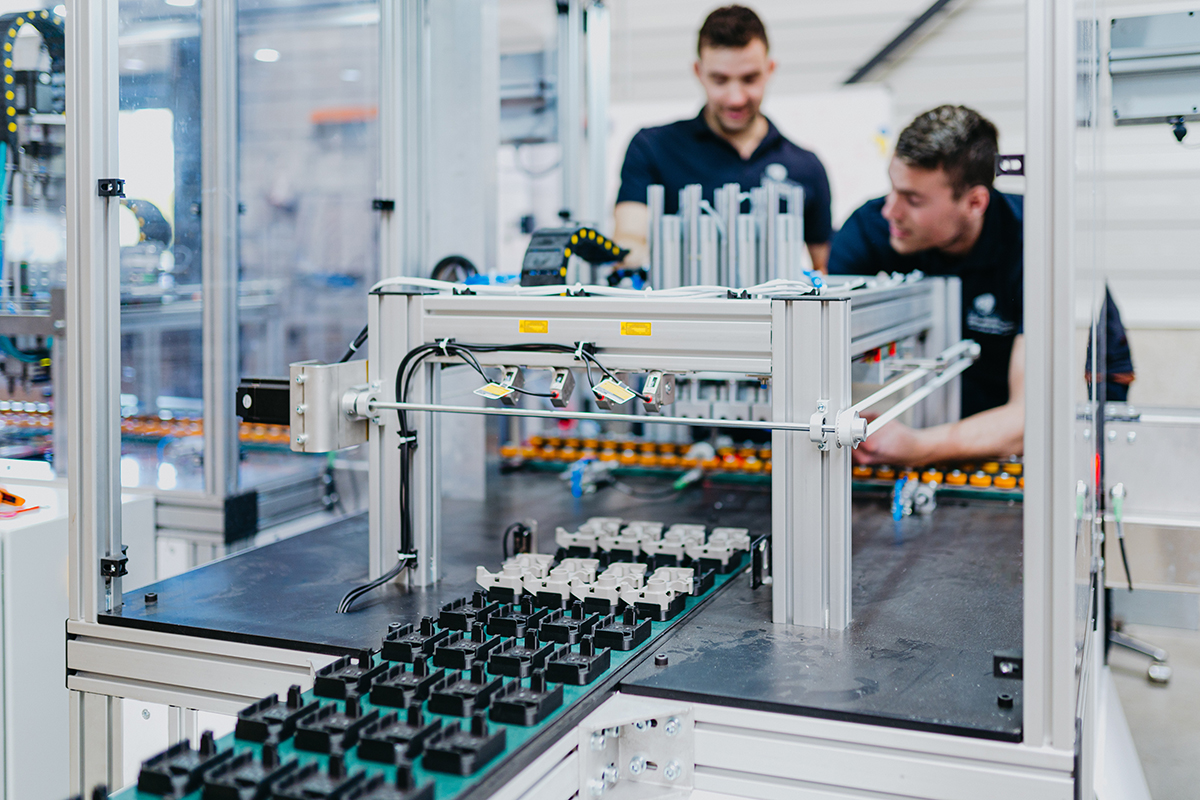

Afhankelijk van de dikte van de wand (van het product) heeft de machine bepaalde tijd nodig om de kunststof volledig te volharden. Een spuitgietmachine kan binnen relatief korte tijd veel producten of productonderdelen produceren. Door de zeer verfijnde technieken, accurate matrijzen en hoge sluitkrachten van een machine is er bijna nooit nabewerking nodig. Het product(onderdeel) kan direct worden gebruikt of geassembleerd.

Voordat het eerste product(onderdeel) daadwerkelijk uit de machine rolt, moeten een aantal belangrijke stappen worden gezet. Zo moet er onder andere een ontwerp worden gemaakt, een spuitgietmatrijs worden ontwikkeld en gewenste kunststoffen worden gekozen.